Boa tarde, caros leitores! Antes de

mais nada, não fizemos nenhuma postagem na semana passada por conta de alguns

probleminhas técnicos que ocorreram, mas agora já está tudo resolvido!Como é

digo na ultima postagem realizada, nossa comporta ficou pronta e muito linda!

Babamos mesmo o nosso projeto pronto! Mas, faltou pontuar algumas coisinhas

para vocês, afinal, nosso projeto não possui apenas a parte física.

Com relação ao revestimento utilizado -

um dos pontos mais importantes do nosso projeto - nos foi doado o

revestimento ARC S4+ da Chesterton

– Global Solutions Local Services. Este

revestimento é um tipo de resina epóxi modificada feita para reagir com um

agente de cura de amina cicloalifática modificada. É resistente a produtos

químicos concentrados e a meios com alto grau corrosivo, possui uma boa

estabilidade térmica e uma alta densidade de reticulação, tem alta resistência

adesiva e é livre de isocianatos. No mercado este revestimento tem alto custo e

não é visto como boa opção para revestir comportas em tamanhos reais. Por conta

disso, indica-se fazer uso de revestimento com zinco (zincagem) ou fosfatização

que se caracterização pelo baixo custo e alta qualidade, tanto na

aplicabilidade quanto na proteção anticorrosiva.

|

| Comporta finalizada. |

Uma amostra da chapa de aço carbono foi

imersa em uma vasilha contendo água salgada durante duas semanas, com o intuito

de demonstrar a eficácia do revestimento utilizado neste trabalho. Observou-se

que a parte da amostra que não havia uma proteção anticorrosiva sofreu

oxidação.

|

|

|

|

O aço SAE 1040 em contato com o

oxigênio presente na água e no ar se oxidou e desta reação surgiu uma

ferrugem que deteriorou aos poucos o material original. Em meio com baixo teor

de oxigênio, o hidróxido ferroso sofre a seguinte transformação:

3Fe(OH)2 " Fe3O4 + 2H2O + H2

Onde Fe3O4 foi o composto que atribuiu a

coloração preta na peça, no qual pode ser observado na imagem abaixo.

|

| Amostra após processo de oxidação. |

|

|

|

|

Já na parcela da amostra que foi

aplicada um revestimento polimérico não houve a formação de ferrugem, pois o

revestimento criou uma barreira entre a peça do aço carbono e o meio corrosivo

e, consequentemente, inibiu ou minimizou o processo de corrosão.

As forças hidrostáticas são

determinadas de acordo com os níveis de água, fixados segundo a operação do

reservatório ou canal onde a comporta se localize, com o liquido totalmente em

repouso. Isso se encaixa neste projeto, pois já que o fluido é estático e está

sendo reservado num tipo de dique, não sendo transportado por tubos, não há

nenhum tipo de turbulência. Como se trata de uma comporta, e esta possui

paredes, é possível constatar a não uniformidade na pressão distribuída. Em uma

superfície plana, as forças hidrostáticas formam um sistema de forças

paralelas, sendo necessário determinar a intensidade e o ponto onde às mesmas

estão atuando (centro de pressão).

Os ensaios mecânicos e tecnológicos são

utilizados para a determinação das propriedades dos materiais. Eles visão não

apenas medir suas propriedades, mas também obter dados comparativos entre eles,

estabelecer a influencia das condições de fabricação nestes materiais e

determinar a adequação do material para o emprego desejado. Para que o resultado

de um ensaio possa refletir, com a máxima fidelidade, o comportamento e

propriedades de um material é preciso que sejam observadas normas,

especificações e padronizações tomadas como referencias em sua execução .

Para este projeto foram feitos ensaios

de flexão, tração e impacto para analisar o comportamento do aço carbono 1040

na aplicação do mesmo numa comporta de acionamento manual. Foram realizados

também cálculos de momento de inércia, tensão máxima, torção entre outros que

serão apresentados posteriormente. Estes são dados de suma importância para

definir se o material utilizado para construir a comporta irá resistir aos

esforços mecânicos empregados no mesmo.

Com base nos resultados obtidos no

ensaio de impacto podemos dizer que nosso material resiste ao um energia

de impacto media de 240,4 J/cm². Já no ensaio de resistência à tração foi

possível concluir que trata-se realmente de um material dúctil, com deformação

media de 24,17%, onde o mesmo resiste a uma tensão máxima de 529,2 MPa e modulo

de 10520 MPa, com tensão de escoamento de 332,3 MPa.

Com base nos cálculos mecânicos

realizados, obtivemos uma tensão máxima equivalente a 1,057MPa, o que nos

indica que a resistência que o material pode sofrer é alta. Obtivemos também

uma força minima de 74,5N, ou seja, a força que deve ser aplicada no volante

para abrir a comporta deve estar acima desse valor. Por fim, estimamos a

facilidade com a qual nossa comporta poderia encurvar, e obtivemos um valor de

esbeltez igual a 52,53 (admensional), indicando um pilar de esbeltez médio, que

se encaixa nos resultados esperados.

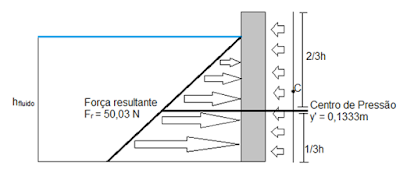

Já os cálculos hidrostáticos nos

apresentaram os seguintes valores: força resultante, ou seja, a força que passa

na linha de ação do centro de pressão e que irá pressionar a comporta igual a

50,03N, e um centro de pressão y'=0,1333m.

|

| Simulação dos resultados calculados para força resultante e centro de pressão. |

Para o cálculo de vazão, é necessário

calcular a velocidade de saída do fluido na abertura da comporta, para isso

vamos considerar uma abertura máxima de 0,12m. A velocidade no topo ( ) do

fluido é considerada desprezível, por ser praticamente igual a 0 m/s. As

pressões no topo do fluido e na saída pela comporta ( e )

considera-se igual por ser tratar do mesmo fluido (água). A velocidade na saída

da comporta é igual a 1,49m/s com uma vazão de aproximadamente 0,0227m³/s.

Por fim, recomendamos a utilização

de um revestimento anticorrosivo de qualidade e de baixo custo é algo a ser

melhorado, já que o revestimento utilizado, apesar de ser um dos melhores do

mercado, tem um custo muito alto, não sendo viável sua aplicação em comportas

reais. Indica-se, para isto, um revestimento de zinco ou fosfatização. É

possível também colocar um indicador de volume no dique, sendo este por sensor

(CLP) ou uma sirene que será acionada por uma haste que irá subir à medida que

o volume do dique subir, até chegar num ponto máximo que é quando a sirene é

acionada. Desta forma a operação torna-se mais segura.

A apresentação para aceite e avaliação

por uma bancada do nosso projeto será no próximo dia 10/12. Estamos confiantes

que o nosso cliente irá gostar dos resultados que obtivemos! Este foi nosso

ultimo Projeto, e nós da Verde Engenharia agradecemos muito a cada um de

vocês, leitores, que acompanharam desde o nosso primeiro projeto, lá, onde

trabalhamos com materiais cerâmicos. Trabalhamos com os 4 tipos de materiais

principais: cerâmicas, compósitos, polímeros e por fim, os metais.

Provavelmente nós só teremos um novo projeto daqui a 6 meses ou 1 ano, mas se

pudermos compartilha-lo com vocês, faremos com gosto! Obrigada!

Até Breve!